COLUMN印刷ラボ

コラム

お店に並んでいる紙器(しき)はどうやってできる?紙器製造の舞台裏を大公開

近年、紙器は市場規模の拡大にともない、デザインや素材、形状が多様化してきました。

そこで今回は、私たちが日々取り組んでいる紙器の製造工程はどのようになっているのか、皆さんに分かりやすくご紹介します。

1 設計

紙器製品の製造の第一段階は、設計です。お客様のご要望を伺い、紙器のデザインやサイズ、形状、梱包する商品の性質、総重量、流通状況などの情報をもとに、職人の手仕事や紙器設計用CADソフトを活用して設計します。

2 印刷

紙器製品の製造の第二段階は、印刷工程です。

印刷物の色彩やデザイン以外にも、立体的に組立てた際の紙器がお客様のイメージに合うためには、印刷物に細かなズレやヨレがないことにも十分に注意を払います。

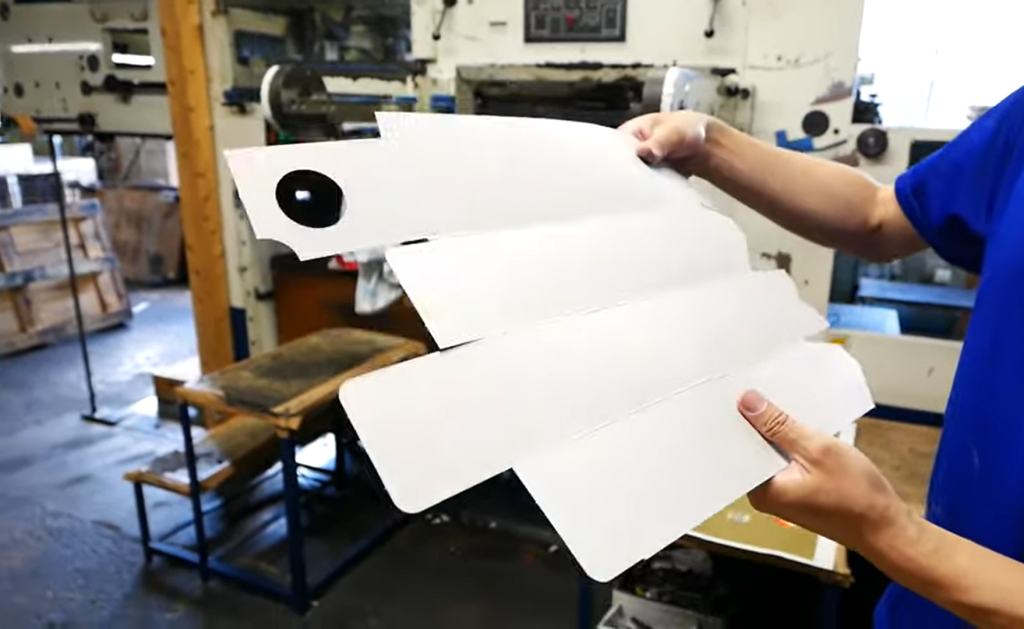

3 打抜き

紙器製品の製造の第三段階は、”打抜き”です。これは、素材となる紙を設計された形状に正確に裁断することを指します。

大洋印刷株式会社では、この打抜き作業を、トムソン 型抜き機 (SANWA TRP-1060-SS)で行っています。

木型と呼ばれるカッターの刃のようなものが箱の「展開図の状態」で設置してあるものを使い、圧力をかけることにより、箱や紙器などを打ち抜きます。

この木型の刃が均一に当たらないと打ち抜け不良となるためセッティングには非常に気を使います。

4 溝彫り

紙器製品の製造の第四段階は、”溝彫り”です。これは、紙器の展開図が打抜きされた後に、折り曲げ部分に溝を彫ることを指します。

溝があることで、紙に筋ができ、紙器の形状に折り曲げができるようになります。

出来上がった溝のことを「罫線(けいせん)」「折罫(おりけい)」とも言います。

この際、紙質に合わせた溝部分への圧力調整、溝の深さを一定に保つことが仕上がりの完成度に影響します。

職人の熟練の技が問われるところです。

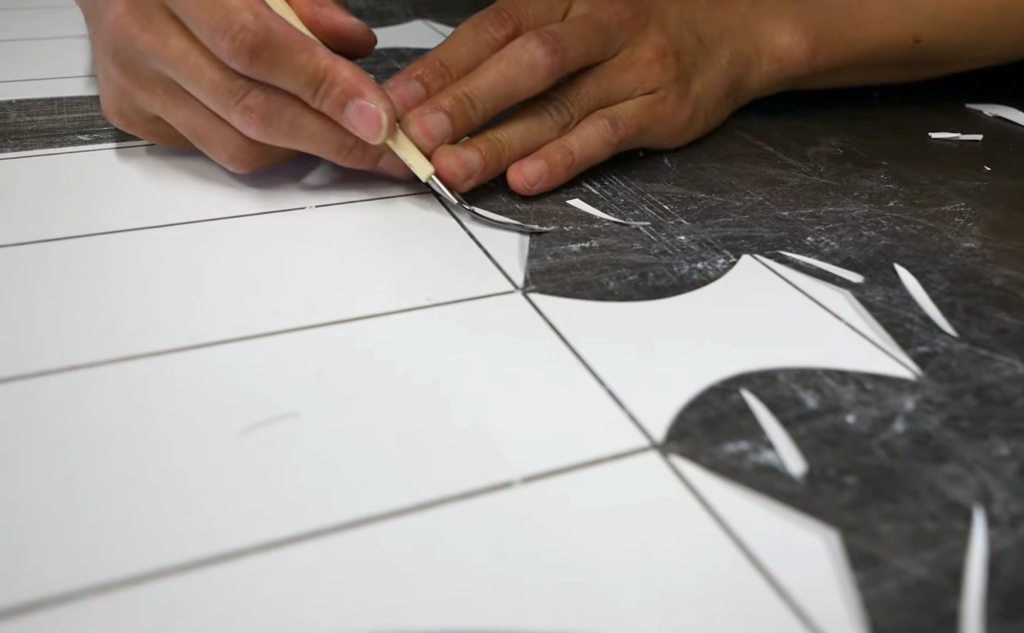

5 型抜き

紙器製品の製造の第五段階は、”型抜き”です。これは、印刷物の型を抜くことを指します。

印刷物を型抜きした後、実際に折って製品を組み立ててみます。

溝に沿ってできた折り目を折り、設計どおりの形状になることを確認します。

6 量産

最終的な形状が完成したら、量産体制に入ります。

まとめ

ただの紙の容器ではなく、ブランドの顔として機能する紙器。

大洋印刷株式会社では、一つ一つの製造工程を長年の経験と熟練の技術で、品質の高い紙器を提供し続けてきました。

さらに詳しく知りたい方はこちらの動画をご覧くださいね。

https://www.youtube.com/watch?v=hTH1JVW7qtA

皆さんがこれまで手にされた紙器のなかには、当社の製品が入っていたかもしれませんよ。

オンラインショップ

オンラインショップ

BACK

BACK 一覧に戻る

一覧に戻る